Mekkora egy chip?

A legtöbb chip nagyjából 3-4mm x 3-4mm. Valójában a becsomagolt chip (az IC) csak azért olyan nagy, hogy a chip kivezetései emberi méretűek legyenek. De honnan veszem én ezt?

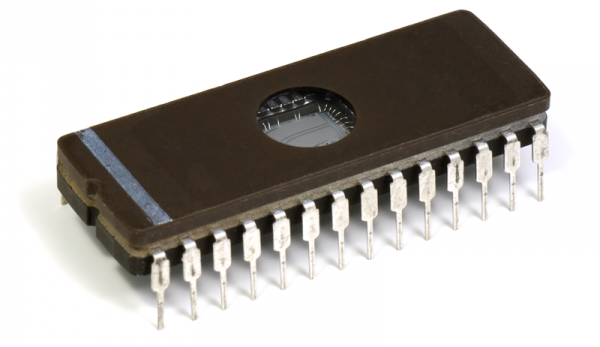

Van az IC-k közül egy nagyon speciális, az ultraibolya fénnyel törölhető memória, aminek a neve eprom. Egy pici ablakocska van az IC-n, amin keresztül be lehet világítani a chipbe, és a memória 10-15 perc "napoztatás" után elfelejti a tartalmát, és új adatokat, vagy programot lehet beletenni.

Egy eprom memória

Az IC lábacskái 2.54mm-re vannak egymástól, és van neki jó sok lába, így az IC sem kicsi. De ha belekukucskálsz a kis ablakon, akkor visszainteget egy törpe! De legalábbis látni lehet a tényleges chipet, ami olyan pici, mint a "békalárvák" a 05. részben!

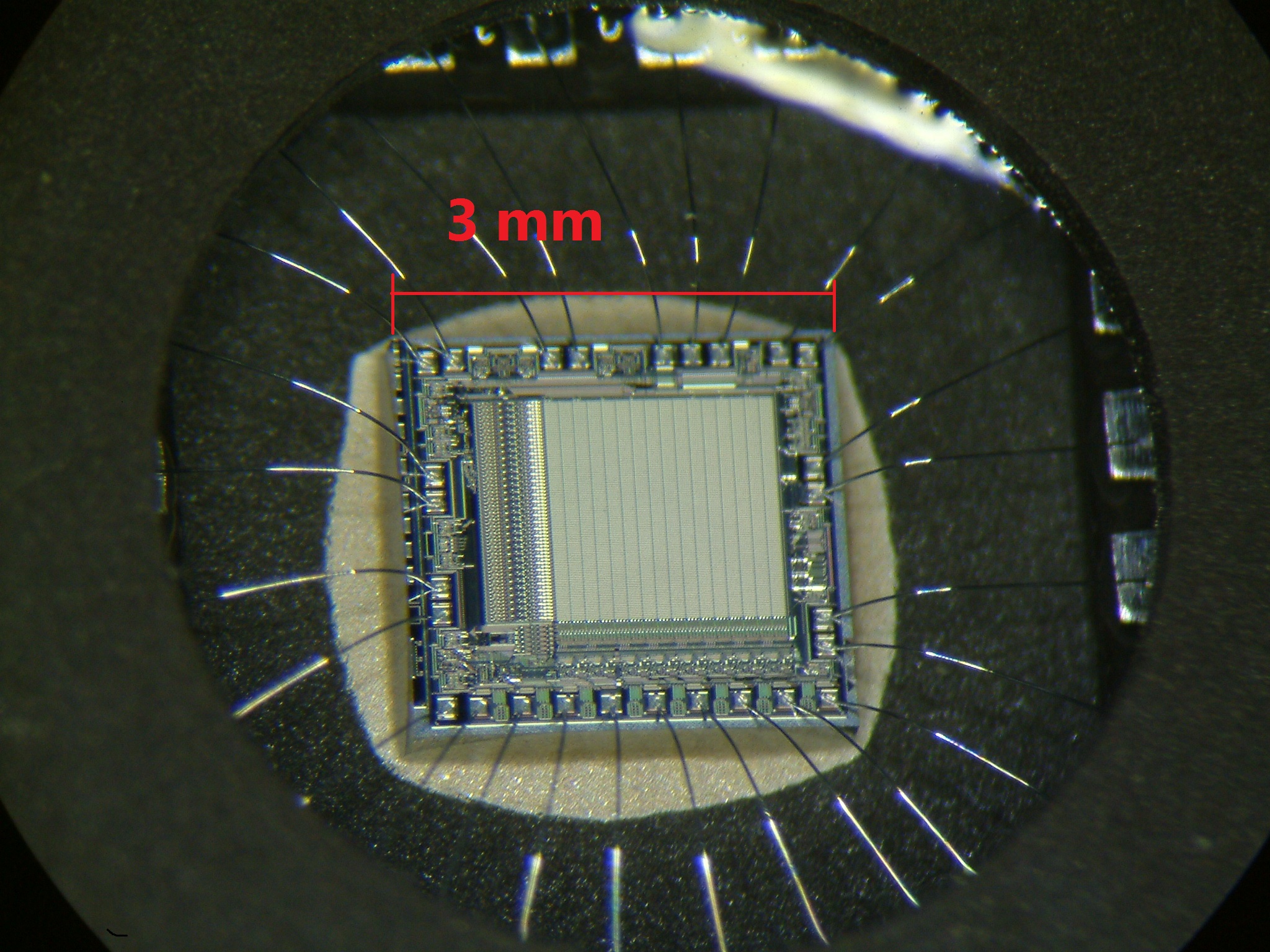

Egy eprom memória ablaka

Na ilyen pici maga a chip! Még azt is látod, ahogy a chip szélétől a hajszálvastagságú pici vezetékek elindulnak az IC lábacskái felé.

Pazarlunk a hellyel?

Ha ilyen pici ténylegesen a chip, akkor ez alig 20%-a az IC teljes méretének. Az egész IC-ben nincs semmi sehol, csak a kis ablak alatti részben. Szegényke egy nagykabátban él: az IC azért ilyen nagy, hogy az emberek be tudják forrasztani.

Manapság azonban egyre kisebb kütyüket szeretnénk. Nos, ha kisebb, akkor azt úgy lehet csinálni, hogy sűrűbben jönnek ki a lábacskák, így kisebb "kabát" kell a chip köré. Igen ám, de ha sűrűbbek a lábacskák, akkor sűrűbben kell fúrni a lyukakat. Az meg nem fog menni sajnos, mert szitát nem lehet csinálni a panelből.

Emiatt más megoldást néztek a mérnökök. A gond a lyuk, de mi lenne, ha nem kellene lyuk? Mi lenne, ha az IC lábát nem kellene átnyomni a lyukon a másik oldalra, hogy beforrasszák, hanem egyszerűen a panel felületére simulna?

Ezt a technológiát nevezik úgy, hogy felületszerelt alkatrészek technológiája. Angolul Surface Mount Technology - SMT, és az ilyen alkatrészek neve SMD alkatrész (Surface Mount Device).

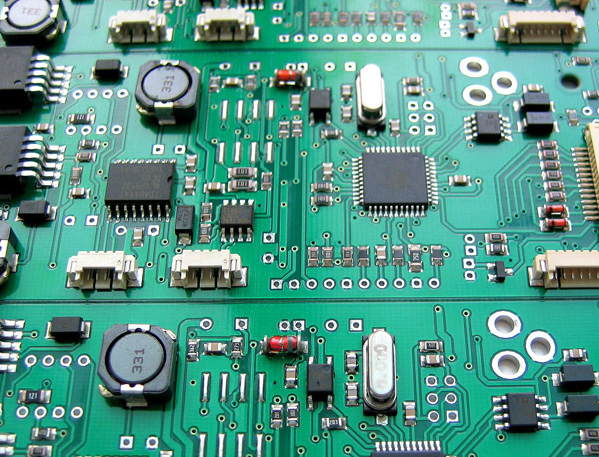

SMD a király

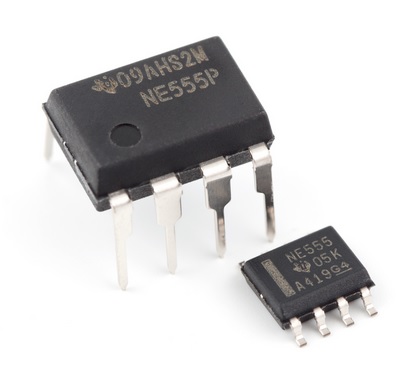

Nos, ebből kiindulva az integrált áramköröket elkezdték gyártani többféle "kabáttal". A hagyományos méret mellett mindenből van kisebb SMD verzió. A különbség szemmel látható:

Ugyanaz az IC hagyományos, és felületszerelt tokozásban

Ugye emlékszel, hogy a bal oldali hagyományos IC lábai közt 2.54mm van a valóságban? Szóval a pici verziója kb. 5x5mm-es. Jóó, mi?

Na de ki fogja ezt beforrasztani?

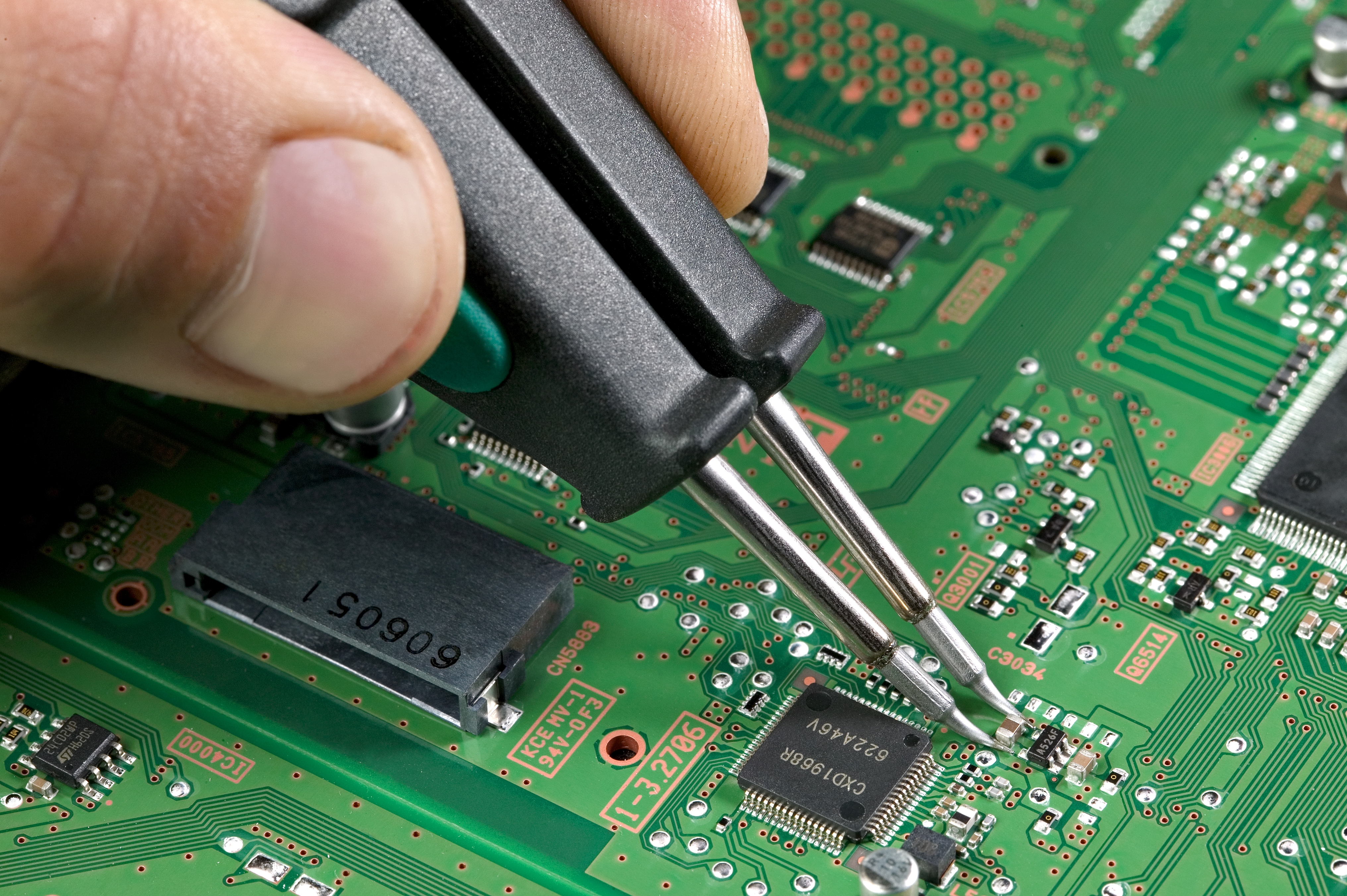

Jobb módszerek! Ezeket nem lábanként forrasztják, hanem egész másként. Először a panelre az IC lábai alá tesznek egy spéci anyagot, a folyatószert. Utána ráteszik az IC-t, és agyatlanul összeforrasztják az összes lábát. Ekkor minden mindennel összeérne, ugye? De nem, a folyatószer varázslatos: csak oda fog tapadni a forrasztóón, ahol réz van a panelen, és kivezetés van az IC-n. A lábak között nem folyik össze. Tulajdonképp egyszerűbb is forrasztani!

SMD alkatrész beforrasztása

Gépi beültetés

Az egészben a legnagyobb varázslat az, hogy az SMT alkatrészek sokkal könnyebben forraszthatók automatikus gépsorral. Ez teszi lehetővé, hogy gyorsan készüljenek a mai kütyüink, és emiatt olyan olcsóak lehessenek, hogy már mindenben van valami elektronika.

Először is, a forrasztás maceráját oldják meg. Egy további fóliával vezérelnek egy olyan eszközt, ami képes kivágni vékony alumínium-lemezt. Ebben a lemezben lyukacskák lesznek, mégpedig ott, ahol alkatrész-láb lesz a panelen.

Ezt az alumínium lemezt egy automatizált gép rányomja a panelre, és agyatlan módon végigken benne egy kis forrasztópasztát. Ez egy kicsit olyan, mint a fogrém, a gyurma, és a forrasztóón keresztgyereke: puha, mint a gyurma, odaragad a helyére, mint a fogrém, és a végén beforrasztja az alkatrészt is.

Az alábbi képen ezt épp egy ember csinálja:

Forrasztópasztázás

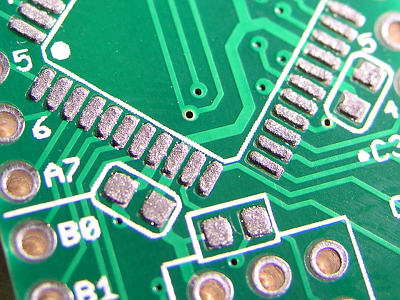

Mivel az alumínium lemezen lyukak vannak, ezért a panelre csak oda tapad a paszta, ahol forrasztani való lesz. Az alábbi képen láthatod, hogy ott, ahol a felületszerelt soklábú IC lábai vannak, mintha "vastagabb" lenne a panel, na az a trutyi a forrasztópaszta:

Csak oda ragad a paszta, ahol forrasztani való lesz

Ez után jön az automatikus alkatrész-beültető. Ez egy speciális ipari robot, sok dolgot nem kell tudnia, csak meg kell fogni a megfelelő alkatrészt, és a helyére kell tenni. Ahogy az alkatrész leért, a forrasztópasztába - mintha gyurma lenne - beleragad az alkatrész.

A pick-and-place gép a nagyobb alkatrészeket rakosgatja

A nagyobb, és nehezebb alkatrészek tálcán vannak, ezeket a pick-and-place gép kis vákuumos szippantyúkkal tudja megfogni, utána a helyére vinni, rányomni a forrasztópasztára, majd elengedni.

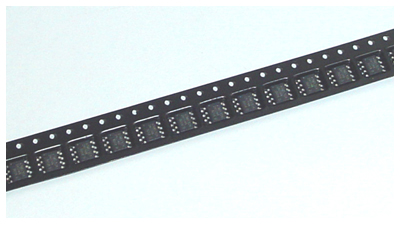

A kisebb alkatrészeket pedig eleve szalagra csomagolva gyártják - a szalagról meg könnyen tudja adagolni az alkatrészeket.

Szalagra csomagolt IC-k

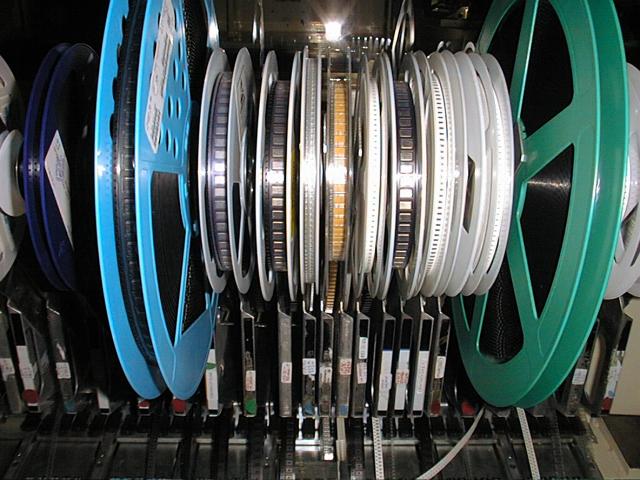

Sok szalagnyi mindenféle alkatrész

A kisebb alkatrészeket sokkal könnyebb megemelni és letenni. A kisebb alkatrészeknek nincs is olyan sok lába, ezért nem is kell olyan pontosan letenni őket, ezért lehet sokkal gyorsabban dobálni az alkatrészeket a panelre:

A chip-shooter az apró alkatrészeket lövöldözi a panelbe

Gépi forrasztás

Ez a legtrükkösebb! Emlékszel, hogy csak ott van forrasztópaszta, ahol forrasztani kell? Mivel eleve a forrasztópasztában ülnek az alkatrészek, egyszerűen csak meg kell melegíteni az egészet, hogy a forrasztópaszta elolvadjon, és eközben magától beforrassza az összes alkatrészt.

A beültető gépsorról szállítószalag viszi a kemencébe a paneleket, és szép lassan átviszi a kemencén. A kemence legelején szép lassan melegítik fel az egész panelt, aztán egy 5 másodpercre a forrasztóanyag olvadási pontja fölé hevítik az egészet. Ekkor a forrasztóanyag megolvad, végigfolyik az alkatrész lábán és a panelen - de csak ott, ahol forrasztani kell - és a végén pedig lassan lehűtik az egészet szobahőmérsékletre.

A kemence

A kemencéből már kész panelek jönnek ki.